对于制造业企业而言,避免产品缺陷,降低安全生产事故的几率,最好的办法就是预防。而“防呆防错”就是从预防的角度出发,采取有效措施尽可能避免生产过程中可能出现的差错,并避免由于差错而产生的质量问题以及安全生产问题。

在生产制造过程中,容易出现各种各样的错误,不仅可能会造成物料浪费、生产返工、产品缺陷、经济损失等,导致与制造业所追求的质量管理“零缺陷”的目标背道而驰;严重的甚至还可能会造成安全事故、人员伤亡等。

比如,2022年4月17日,浙江某公司内一外包车间发生因操作工误操作而导致的中毒事故,且施救人员因未穿戴安全防护用品盲目施救,导致中毒事故扩大,事故共造成3死3伤。2022年4月9日,东莞某精密压铸公司发生因员工违规操作压铸机而导致的机械伤害事故,事故造成该员工头部被机器模具挤压,当场身亡。

对于制造业企业而言,避免产品缺陷,降低安全生产事故的几率,最好的办法就是预防。而“防呆防错”就是从预防的角度出发,采取有效措施尽可能避免生产过程中可能出现的差错,并避免由于差错而产生的质量问题以及安全生产问题。如今,各类防呆防错解决方案已被逐渐发明出来,用于分工日益精细、质量与安全要求越来越高的现代制造业中。本文主要对工厂生产制造过程中的防呆防错解决方案进行盘点和介绍。

一、工厂防呆防错助力质量管理“零缺陷”

1949年,美国工程师爱德华•墨菲(Edward A. Murphy)提出了著名的“墨菲定律”,也称“墨菲法则”、“墨菲定理”,原文为“如果有两种或两种以上的方式去做某件事情,而其中一种选择方式将导致灾难,则必定有人会做出这种选择”;其根本内容是“如果事情有变坏的可能,不管这种可能性有多小,它总会发生”。

它所带来的启发,一是不能忽视小概率事件,即使是小错误的发生,也可能引起大的祸患;二是面对极有可能发生的错误,预防得当可以减少错误发生的几率。作为一种心理学效应,“墨菲定律”适用于所有受概率影响的事件和心理,同样也包括工厂的生产制造与质量管理过程。

“人、机、料、法、环、测”,简称“5M1E”,是生产管理的六大要素,也是全面质量管理(Total Quality Management,TQM)理论中的六个影响产品质量的主要因素。对制造业而言,最担心的就是出现产品缺陷,而“人、机、料、法、环、测”各个环节都有可能导致缺陷的发生。

这其中,“人”是最重要的因素,也是最不稳定和最不可控的因素,是最大的风险源。无论是设备的操作、检修、保养,还是材料的验收把关,以及作业方法的遵守和改进,都依靠工人的智慧和积极性。但是,“人”犯错是自然事件,所有的人都会犯错,无意识的错误不仅是可能的,而且是难以完全避免的。

比如,长时间重复性的工作,不仅会使操作者产生疲倦、迟钝,对于一些外形、颜色、触感相似的物料敏感度下降,也会对一些零件判别产生迟钝,容易造成错装、漏装。在生产制造过程中,这些人为错误不仅存在,而且还会影响“机、料、法、环、测”等因素。

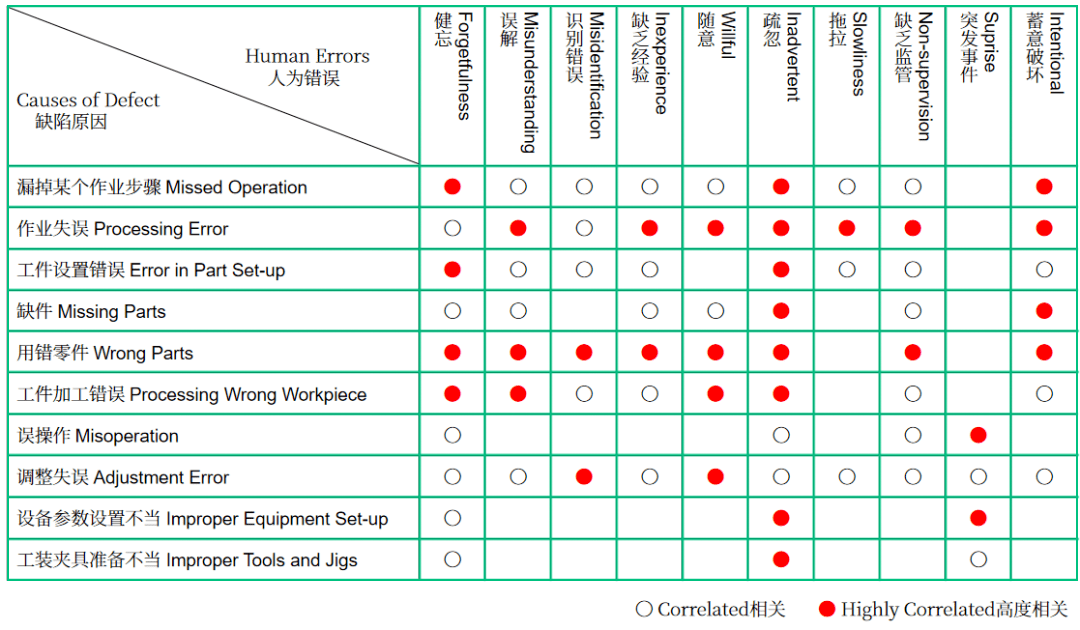

有人曾总结了错误发生的十大原因,包括遗忘、误解、对过程/作业不熟悉、识别错误、缺乏经验、疏忽、行动迟缓、缺乏适当的作业指导、突发事件、故意失误等,这其中“人”的因素占据了绝大部分;而对应到生产制造过程中,可能造成的后果则是漏掉某个工序、作业失误、工件设置失误、缺件、漏掉零件、工件加工错误、误操作、调整失误、设备参数不当、工装夹具不当等。

图1 :错误产生的原因及其可能造成的后果

图1 :错误产生的原因及其可能造成的后果

图1 :错误产生的原因及其可能造成的后果

为了采取措施来预防产品缺陷以及错误发生的诱因,丰田生产体系创建人、工业工程领域著名的品质管理专家新乡重夫(Shigeo Shingo),根据其长期从事现场质量改进的丰富经验,首创了POKE-YOKE的概念,并将其发展成用获得零缺陷,最终免除质量检验的工具。

POKE-YOKE(Error Proofing或Fool Proofing),意为防错误/防呆技术,也即让呆笨的人来做事也不会做错。其主要目的是预防生产过程中可能出现的差错,并避免由于差错而产生的质量问题与安全生产问题。其基本原理为“用一套设备或方法使作业者在作业时直接可以明显发现缺陷或使操作失误后不产生缺陷”。

长期以来,被各大企业所沿用的防止人为错误的主要措施是“培训与惩罚”,也就是对操作人员进行大量培训,管理者也一直劝诫操作人员在工作上要更加认真努力,要有质量意识;而当错误发生的时候,管理者则往往采取扣工资、扣奖金等方式,对出现差错的操作人员进行惩罚。

然而,大量实践与研究证明,“培训与惩罚”的防错纠错方式并不太成功。

这是因为,虽然通过培训确实可以避免相当一部分的人为失误,比如,对过程/作业不熟悉,缺乏工作经验、缺乏适当的作业指导所导致的失误。但由于人为疏忽、忘记等所造成的失误却很难防止。

而且,出错后采取惩罚的方式,虽然出发点在于警示操作人员,让其吸取教训,但是也可能使其长期处于消极状态中,产生负面情绪反应和行为,反而还可能埋下新的隐患。

防呆防错是从预防角度出发所采取的预防措施。其特点在于,一是全检产品但不增加作业者负担;二是必须满足防错防呆规定的操作要求,作业方可完成;三是尽可能低成本;四是实时发现错误,实时反馈。

因此,对制造业的工厂而言,防错防呆意味着“第一次就把事情做好”,以及“有人疏忽或者外行人来做也不会出错”,其优势在于将对质量的把控环节直接融入生产过程,带来的直接结果就是提升产品质量,减少由于检查而导致的浪费,并消除返工及其引起的浪费。

而且,通过采取防错防呆措施,也能提高生产效率,并防止操作人员因失误或其它原因而引起的安全隐患,降低安全事故的发生几率,保障生产流程正常运行。

二、防呆防错的五大思路与十大原理

防呆防错是一门技术,它采用一系列方法和工具,旨在最大限度地防止各类错误的发生。而且,即使错误发生后,也能第一时间知晓并停止,将损害降至最低,并避免不再继续发生同样的错误。

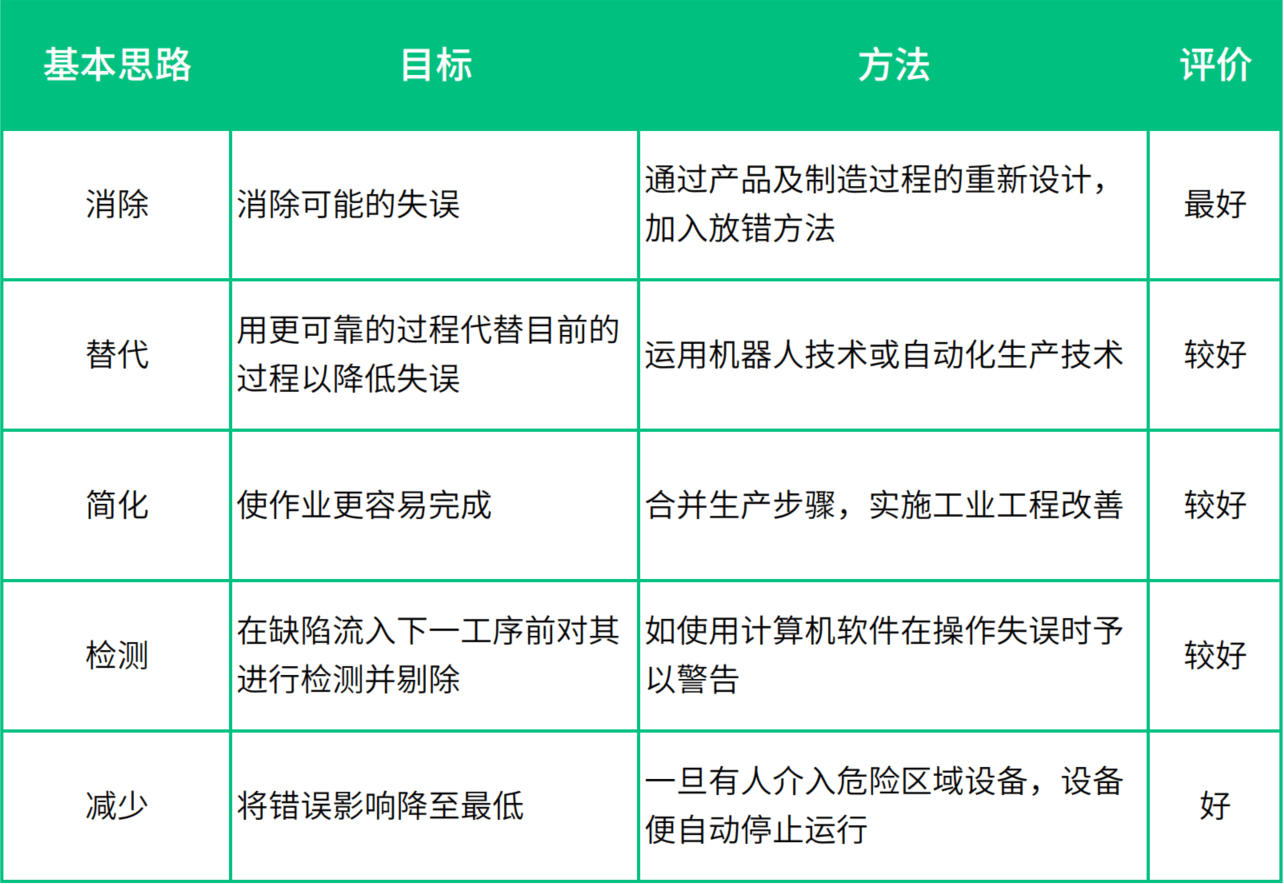

一般而言,防呆防错可从三个维度来考虑:消灭错误发生的原因;即使犯错也不会产生不良;防止不良品流出。而基于以上三个维度,防呆防错有五大基本思路:消除失误、替代、简化作业、检测和减少失误。

表1 防呆防错的五大基本思路

表1 防呆防错的五大基本思路

◉ 其中,消除失误,也即通过对产品及制造过程的重新设计,加入防错方法,以达到消除可能出现的错误的目的。

◉ 替代是对硬件设施进行更新和改善,使过程不过多依赖于作业人员,从而降低由于人为原因造成的失误(占失误的部分)。这种防错方法可以大大降低失误率,但其缺点是投入过大,而且,由于设备问题导致的失误也无法防止。

◉ 简化作业是通过合并、削减等方法对作业流程进行简化。削减、简化和合并操作流程,相当于为减少失误创造了条件。在新产品开发阶段、生产过程设计阶段遵循该原则和思路,可大大降低后续生产中的不良现象发生;对现有过程的分析和改善时,遵循该思路和原则,同样也会降低失误概率。但是,其缺点在于流程简化并不能完全防止人为缺陷的产生。

◉ 检测是在作业失误时自动提示的防错方法, 大多是通过计算机软件实现,是目前广泛使用的防错方法。

◉ 减少也即从减少由于失误所造成的损失的角度出发,发生失误之后将损失降至最低或可接受范围。比如,当操作者的手部或身体其它部位误入危险区域时,区域内的设备自动制动或停止运行。

从目标和采用的方法来看,消除失误是最好的防呆防错思路与方法。

这是因为,最好的系统是预防,最好的品质是不用检查和测试。如果将出错的机会完全消除掉,失误和缺陷自然也就会消失。消除失误这一思路和原则,从设计角度即考虑到了可能出现的作业等失误,并用防错方法进行预防,是从源头防止失误和缺陷的方法,不仅符合质量的经济性原则,也是防错法的发展方向。

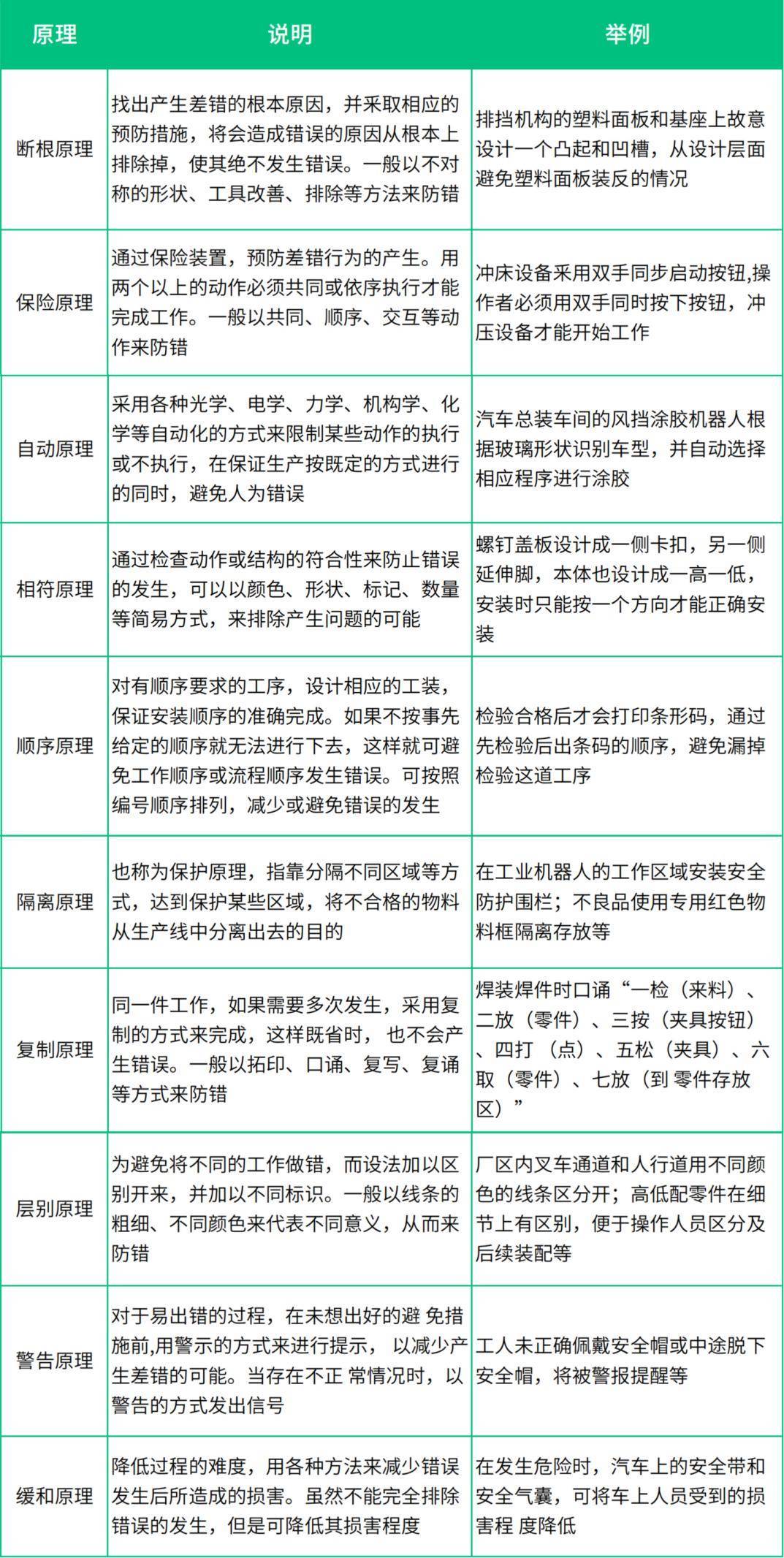

另外,从原理和执行层面来看,由于错误发生的原因多种多样,在识别和纠正错误方面,最常用的主要有十大防呆防错原理,包括断根原理、保险原理、自动原理、相符原理、顺序原理、隔离原理、复制原理、层别原理、警告原理和缓和原理等。

表2 防呆防错的十大原理及举例

表2 防呆防错的十大原理及举例

三、工厂防呆防错解决方案巡礼

1、光栅防错

光栅是由大量平行、等宽、等距狭缝排列起来形成的光学元件,它是利用光的衍射和干涉原理进行分光的一种色散元件,因其形如栅栏,故名为“光栅”。常见的光栅有安全光栅和测量光栅,在工厂防呆防错中都有广泛应用。

现代工厂中,人与机器一起工作,而具有潜在危险性的机械设备有很多,如冲压机、龙门式装载机、切割机、卷绕机、工业机器人、自动装配线、自动焊接线等,安全光栅通过一组红外线光束,形成保护光栅,当光栅被遮挡时,光电保护装置就会发出信号,控制具有潜在危险的机械设备停止工作,从而降低作业人员在工作环境中受到伤害的可能性,有效保护作业人员人身安全。

2、行程开关

行程开关是一种利用生产机械的某些运动部件的碰撞来发出控制指令的主令电器,用于控制生产机械的运动方向、行程大小和位置保护等。

比如,在机床上有很多行程开关,用于控制工件运动或自动进刀的行程,避免发生碰撞事故。在汽车车体焊接过程中,通过增加限位行程开关,焊钳移动焊接完规定数量的焊点后,才会与限位行程开关接触,程序进入车体搬运,从而避免批量漏焊的产生。

3、防呆防错工装

对于通过工装或夹具来装配的零部件,可以在工装上设置防错机构,使工装或夹具不通用,从而起到防错作用。

设备上的防错装置技术的应用,一般都是不制造缺陷的防错,可消除返工、降低检验成本,是比较经济的防错措施。目前,已有一些厂商推出了自动化的防呆防错工装设备。

4、视觉防呆防错检测系统

视觉防呆防错检测系统就是使用机器视觉来代替人眼对产品进行测量与判断以及报错,减少对人员技能及感官的依赖,避免因工人疏忽、疲劳等因素,导致出现产品漏装、错装、混装、多加工以及缺陷品未检出等问题,从而达到减少错误发生几率,保证产品品质的目的。

此外,康耐视、中元通科技、林阳智能、晟拓智能、菲烁易维、盈泰德科技、深眸科技等也都推出了视觉防呆防错检测系统,可用于防漏装检测、装配防错检测以及产品缺陷检测等。

5、条码扫描防错系统

条码扫描是工厂防呆防错的重要手段之一。比如,将条码应用于生产过程的信息识别、采集、分类、传递、汇总,以实现对生产流动过程的控制。

条码扫码防错系统则适用于各种需要对条码进行检查的场合,如标签打印检查、装箱前对箱型检查等,主要用于生产线、包装线以及进出库环节,对产品进行防呆控制,即防止产线员工对产品条码进行重复扫描、错误扫描、缺漏扫描,并对以上情况进行报警提示,及时防止错误的发生,减少产品的退货返工,提高工作效率。该系统一般配合智能数据采集终端和固定式扫描器(或条码扫描枪)等使用。

6、安灯(Andon)系统

Andon系统,也称“安灯系统”、“暗灯系统”,起源于日本丰田汽车公司,指企业用分布于车间各处的灯光和声音报警系统收集生产线上有关设备和质量等信息的信息管理工具。

Andon系统的主要功能包括异常上报、协同通知、问题处理、声光提醒、接收确认、看板提示和异常分析等,主要用于解决品质异常、物料缺料、设备故障、生产安全等问题,当出现以上异常时可手动或自动激活安灯系统,以此来发出报警信号通知相关人员到现场解决问题。

7、基于AR技术的防呆防错解决方案

AR增强现实技术作为一种将虚拟信息与真实世界巧妙融合的技术,可以全方位展示工业产品的内部结构、运作模式、合成部件等各项信息,同样也可以用于工厂防呆防错之中。

此外,生产制造过程的防呆防错解决方案还有很多,比如机械防错(如利用导向挡块区分零件的输送导向)、气动防错(如通过控制气动回路的通/断进行零件的防错)、计数器防错(用于防止生产过多或过少,或用于控制设备的工作周期等)、标签/标记防错(如在易发生错装、漏装的零部件上做容易识别且醒目的标签/标记),以及采用作业指导书(SOP)或电子作业指导书(E-SOP)来指导现场人员操作,降低人为出错几率;通过统计过程控制SPC,实时发现制造过程的特殊变异,从而达到尽快实施改善,将损失降至最低程度的目的等。